O Kanthal® APMT pode ser formado à temperatura ambiente, mas como a resistência ao impacto à temperatura ambiente é relativamente baixa, recomendamos, entretanto, que a deformação plástica seja realizada usando um pré-aquecimento de até T≥250 °C (480 °F).

O dobramento sobre a borda com raio oferece menor tensão localizada em comparação ao dobramento em V e é preferencial. Para placas e tiras, o raio de curvatura da borda Rmin ≥ 3t é recomendado, mas Rmin ≥ 2t geralmente é possível para placas de t ≤ 5 mm.

Para tubos, recomenda-se o dobramento indutivo com aquecimento até 875 °C. Normalmente, não é necessário tratamento térmico de alívio de tensão no processo de dobramento. O raio mínimo de dobramento, com alteração aceitável da espessura da parede de ± 10%, pode ser calculado a partir de

Rmin = 3 D.E.

Onde D.E. é o diâmetro externo do tubo e o raio do dobramento é definido a partir da linha de centro do tubo.

Corte e usinagem

O jato de água é a forma recomendada de corte da Kanthal APMT. O corte com serra de baixa velocidade com refrigeração abundante também pode ser usado.

A capacidade de usinagem da Kanthal® APMT é comparável à dos aços inoxidáveis ferríticos laminados ou forjados. No entanto, a velocidade de corte normalmente precisa ser reduzida em comparação às classes padrão. Um ponto de início para otimização de aproximadamente metade é recomendado com o objetivo de controlar a temperatura da ferramenta. Para a maioria das operações de usinagem, refrigerantes padrão baseados em emulsão podem ser usados. Uma exceção são as operações de furação profunda, onde óleo limpo oferece menor desgaste da ferramenta.

União

As recomendações são apenas para orientação, e a adequação de um material para uma aplicação específica só poderá ser confirmada quando as condições reais de serviço forem conhecidas. O desenvolvimento contínuo pode exigir alterações nos dados técnicos de soldagem sem aviso.

O método mais usado para unir APMT é a soldagem TIG/GTAW convencional. Métodos de união alternativos como rebitagem e rosqueamento foram testados, podem ser úteis para certas aplicações e possuem a vantagem de que a dispersão das partículas de fortalecimento permanece intacta.

Soldagem

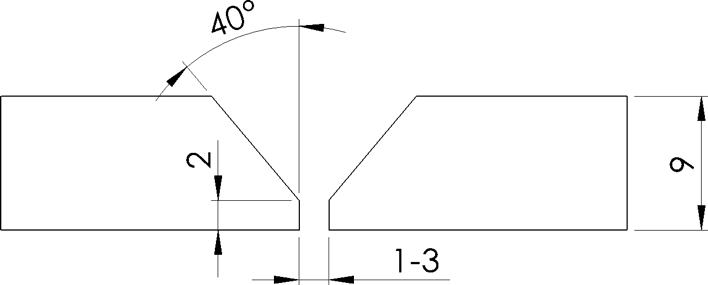

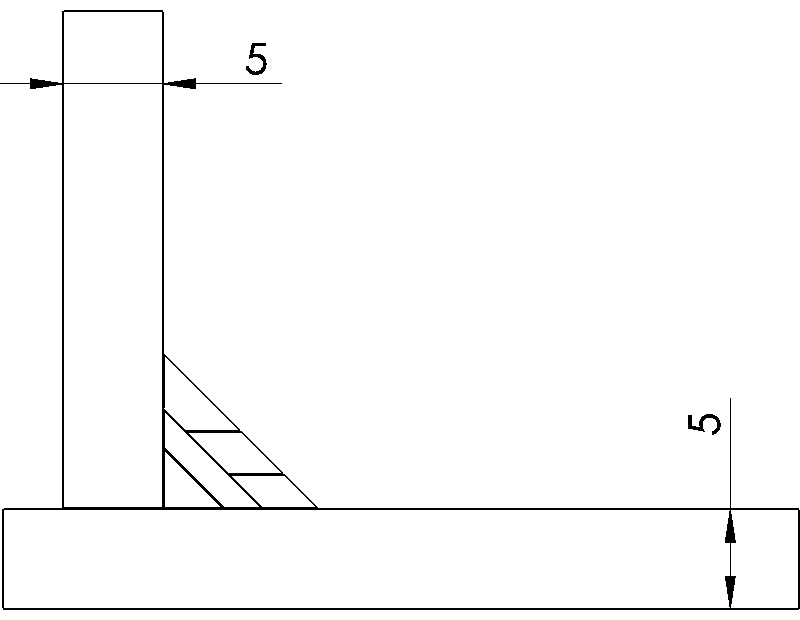

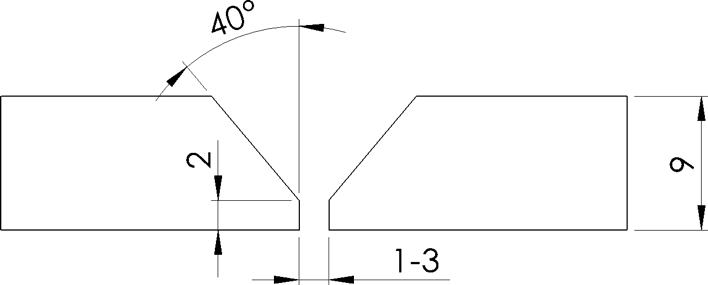

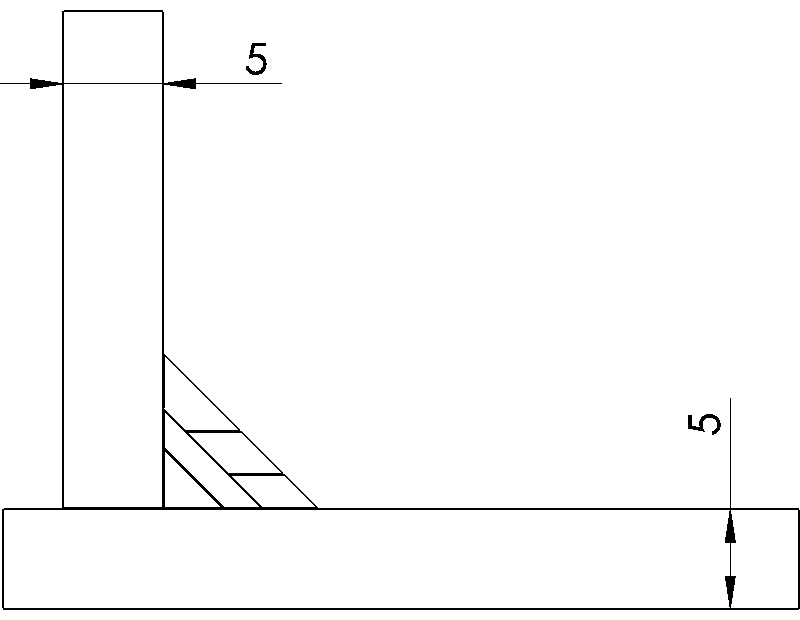

Exemplos de preparações de solda e configurações TIG/GTAW que resultaram em soldas de topo com ranhura em V e soldas de filete são mostrados abaixo. Para soldar placas finas da Kanthal APMT, uma corrente mais baixa é mais adequada. Essas soldas foram feitas com pré-aquecimento a 250 ± 50 °C (480 ± 90 °F) e mantidas aquecidas até que a tensão da junta fosse aliviada a 850 °C por 1 hora. O argônio puro é recomendado como gás de proteção. É muito importante que o gás não contenha adições de CO2 ou NO.

|

Passagem

|

Corrente [A]

|

Voltagem [V]

|

Polaridade

|

Velocidade de deslocamento [mm/min]

|

Gás de proteção

|

|

Raiz

|

75-95

|

12-14

|

DCEN

|

15-30

|

Ar 99,99%

|

|

2-3

|

150-175

|

13-16

|

DCEN

|

40-70

|

Ar 99,99%

|

|

4+

|

150-175

|

13-16

|

DCEN

|

75-110

|

Ar 99,99%

|

|

Passagem

|

Corrente [A]

|

Voltagem [V]

|

Polaridade

|

Velocidade de deslocamento [mm/min]

|

Gás de proteção

|

|

1

|

160-180

|

13-16

|

DCEN

|

70-100

|

Ar 99,99%

|

|

2+

|

160-180

|

13-16

|

DCEN

|

70-100

|

Ar 99,99%

|

Consumíveis de soldagem

Para soldagem TIG/GTAW, podem ser usados fios de Ø1,6 ou 2,4 mm. Recomenda-se Ø1,6 mm para a passagem de origem e, para passagens posteriores, pode-se usar 1,6 ou 2,4 mm.

Ao soldar APMT a outros materiais, APMT geralmente é o material mais sensível entre os dois e a soldagem pode ser realizada da mesma forma que a soldagem entre APMT e APMT.

Consumíveis recomendados da soldagem para APMT relativamente a algumas ligas comuns

| Relativo à solda |

Enchimento |

| Kanthal APMT |

Kanthal APMT |

| Ligas à base de Ni, 600, 601 |

Kanthal APMT ou Exaton Ni72HP |

| Aço inoxidável austenítico de alta liga, 310, 353MA, 253MA, 800, HK40, HP |

Exaton 25.20L |

| Aço inoxidável austenítico, 304, 316, 347 |

Exaton 25.20L

|

| Aços inoxidáveis ferríticos, 409, 430, 446 |

Kanthal APMT |

| Carbono e aço de baixa liga |

OK Autrod 12.64 |

Pré-aquecimento

Recomenda-se o pré-aquecimento até 250 ± 50 °C (480 ± 90 °F). Se possível, deve-se evitar o pré-aquecimento com chama/maçarico aberto ou, se for a única opção, ser realizado por pessoal experiente na soldagem de APMT devido às dificuldades de alcançar uma distribuição de temperatura uniforme na área de solda.

Se necessário, deve-se realizar o reaquecimento da área de solda com o objetivo de manter a temperatura da solda com o mínimo de 200 °C (390 °F) durante o procedimento de soldagem.

Tratamento térmico pós-solda – PWHT

Um alívio de tensão pós-solda deve ser realizado diretamente após a soldagem. A solda não pode resfriar para menos de 200 °C (390 °F) antes que o tratamento térmico pós-solda seja realizado. Para obter os parâmetros, consulte tratamento térmico. Recomendamos uma combinação de alívio de tensão e pré-oxidação da área de solda, em conjunto com o tratamento térmico pós-solda em caso de soldagem de APMT com APMT.

Limpeza inicial e limpeza pós-solda

O desengraxamento das faces de união deve ser feito antes da soldagem. A limpeza pós-solda pode ser feita mecanicamente com escova de aço inoxidável.

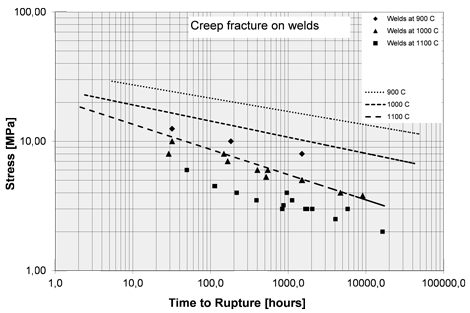

Resistência retida na solda

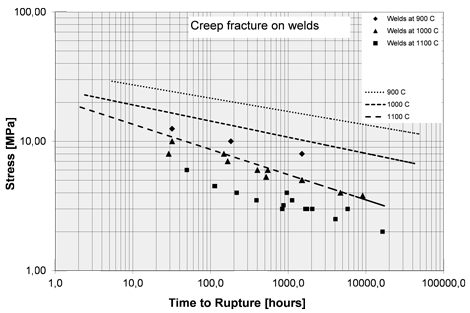

Kanthal® APMT é uma avançada liga metálica obtida através do processo de metalurgia do pó e a soldagem terá um impacto negativo nas propriedades mecânicas e de deformação em alta temperatura do material. O motivo é a ruptura da estrutura granular e a distribuição da dispersão. Dados representativos da resistência à deformação das soldas TIG feitas com enchimento de Kanthal® APMT podem ser vistos no diagrama. Por exemplo, a 1.000 °C (1.830 °F), a resistência à ruptura da solda pode ser comparada ao material não afetado a 1.100 °C (2.010 °F).

Informações adicionais

Essas orientações/recomendações consideram as propriedades de corrosão e oxidação durante exposição prolongada à alta temperatura. Portanto, nossas recomendações podem divergir das recomendações de soldagem tradicionais usadas na soldagem de construção. Para obter mais orientações, entre em contato com o representante de vendas de Kanthal local.