Kanthal® APMTは室温で成形できますが、室温での衝撃強度が比較的低いため、250°C (480°F)以上に予熱して塑性変形を行うことをお勧めします。

端の部分で半径をつけて曲げる場合、V字形に曲げるときと比べて局所的な応力が小さくなるため、前者をお勧めします。 プレートと帯材の場合、端の曲げ半径Rmin ≥3tをお勧めしますが、t ≤ 5 mmのプレートでは通常、Rmin ≥2tが可能です。

チューブの場合、875°Cまで加熱して誘導加熱曲げを行うことをお勧めします。 一般的に、曲げプロセスの後に応力緩和熱処理は不要です。 最小の曲げ半径は、壁の厚さの許容変化を± 10 %として、次の式で計算できます。

Rmin = 3 O.D.

O.D.はチューブの外径であり、曲げ半径はチューブの中心線を基準として定義されます。

切削と機械加工

Kanthal APMTの切削には、ウォータージェット切断をお勧めします。 大容量の冷却機能を備えた低速ソーカッターも使用できます。

Kanthal® APMTの機械加工は、鍛造または圧延されたフェライト系ステンレス鋼と同等です。 ただし、削り速度は通常、標準鋼種と比べて小さくする必要があります。 工具の温度を制御するため、最適化の開始点を約半分にすることをお勧めします。 ほとんどの機械加工操作では、標準的な乳剤ベースの冷却剤を使用できます。 例外はガンによる掘削操作で、その場合はニートオイルによって工具の摩耗を少なくできます。

連結

推奨事項は参考用のものであり、実際の使用条件がわかっている場合にのみ、特定用途向け材料の適合性を確認することができます。 継続的な開発により、予告なしに溶接技術データの変更が必要となる可能性があります。

APMTの連結に最も一般的に使用される方法は、従来のTIG/GTAW溶接です。 リベット接合やねじ切りなど、代替の連結方法は試験済みであり、特定の用途で役立つ場合があります。これらの方法には、強化のための粒子分散が損なわれないという利点があります。

溶接

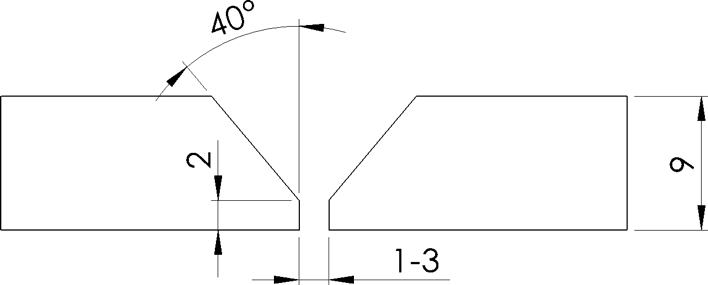

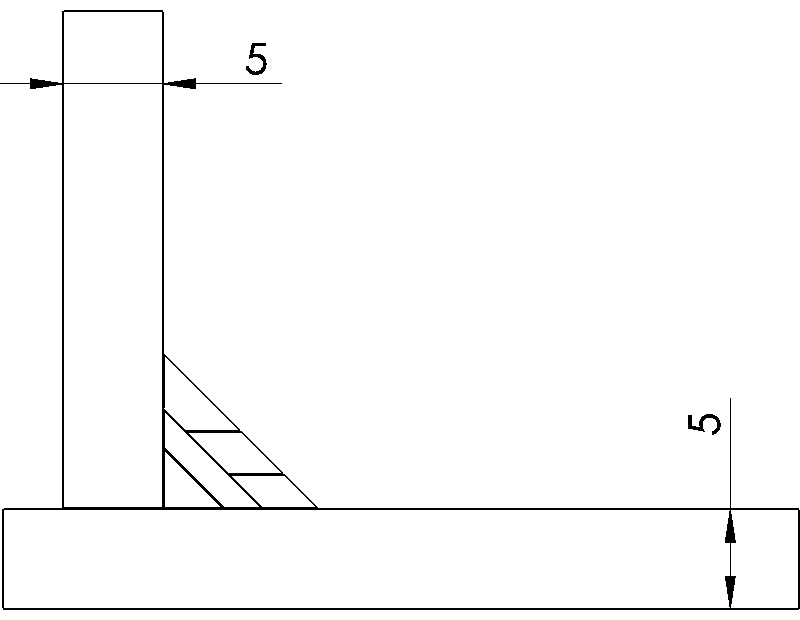

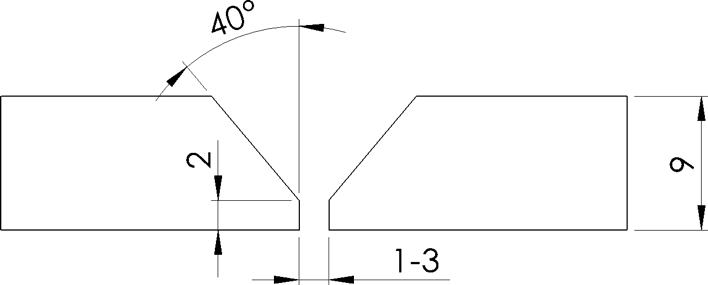

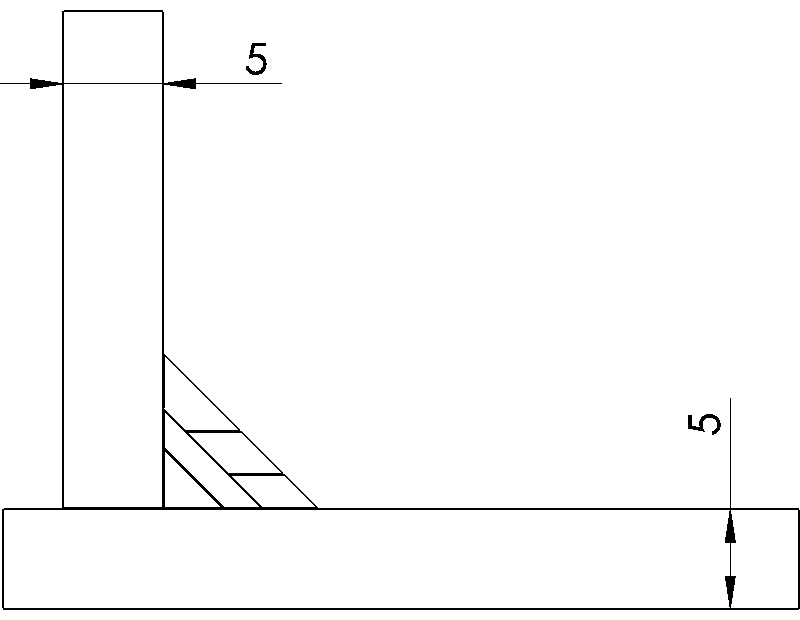

V型突合せ溶接と隅肉溶接に成功している溶接準備とTIG/GTAW設定の例を以下に示します。 Kanthal APMTの薄板の溶接には、低電流が適しています。 これらの溶接は、250±50°C (480±90°F)に予熱して行われ、接合部の応力が850°Cで緩和されるまで1時間保温されました。 シールドガスとして純アルゴンをお勧めします。 ガスにCO2またはNOが添加されていないことが非常に重要です。

|

パス

|

電流 [A]

|

電圧 [V]

|

極性

|

移動速度 [mm/分]

|

シールドガス

|

|

ルート

|

75~95

|

12~14

|

DCEN

|

15~30

|

Ar 99.99%

|

|

2~3

|

150~175

|

13~16

|

DCEN

|

40~70

|

Ar 99.99%

|

|

4+

|

150~175

|

13~16

|

DCEN

|

75~110

|

Ar 99.99%

|

|

パス

|

電流 [A]

|

電圧 [V]

|

極性

|

移動速度 [mm/分]

|

シールドガス

|

|

1

|

160~180

|

13~16

|

DCEN

|

70~100

|

Ar 99.99%

|

|

2+

|

160~180

|

13~16

|

DCEN

|

70~100

|

Ar 99.99%

|

溶接消費材

TIG/GTAW溶接の場合、ワイヤーØ1.6または2.4mmを使用できます。 ルートパスではØ1.6 mmが推奨され、後続パスでは1.6または2.4 mmを使用できます。

APMTを別の材料に溶接する場合、一般的には2つの材料のうちAPMTのほうが反応しやすいため、APMTとAPMTの溶接の場合のように溶接できます。

APMTから一般的ないくつかの合金への溶接で推奨される溶接材

| 溶接先 |

充填材 |

| カンタルAPMT |

カンタルAPMT |

| ニッケルベース合金、600、601 |

Kanthal APMTまたはExaton Ni72HP |

| 高合金オーステナイト系ステンレス鋼、310、353MA、253MA、800、HK40、HP |

Exaton 25.20L |

| オーステナイト系ステンレス鋼、304、316、347 |

Exaton 25.20L

|

| フェライト系ステンレス鋼、409、430、446 |

カンタルAPMT |

| 炭素および低合金鋼 |

OK Autrod 12.64 |

予熱

250 ± 50 °C (480 ±90°F)まで予熱することをお勧めします。 可能であれば、直火/トーチによる予熱を避ける必要があります。それが唯一の選択肢である場合は、溶接部分の均一な温度分布を達成するのが難しいため、APMTの溶接は熟練した作業員が実施する必要があります。

必要に応じて、溶接作業中に溶接部分の温度を最低200°C (390°F)に保つように予熱を実施する必要があります。

溶接後熱処理 - PWHT

溶接直後に応力緩和を実施する必要があります。 溶接後熱処理が実施されるまで、溶接部分を200°C (390°F)より低い温度に冷却することはしないでください。 パラメーターについては、「熱処理」を参照してください。 APMTからAPMTへの溶接の場合は、溶接部分の応力緩和と事前酸化を溶接後の熱処理と組み合わせて実施することをお勧めします。

初期清掃と溶接後清掃

溶接の前に、ジョイント面のグリースを除去する必要があります。 溶接後の清掃は、ステンレス鋼のブラシで機械的に行うことができます。

溶接部分で維持される強度

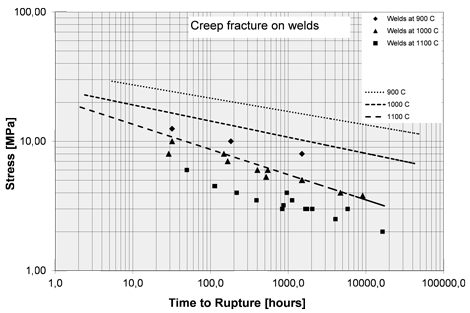

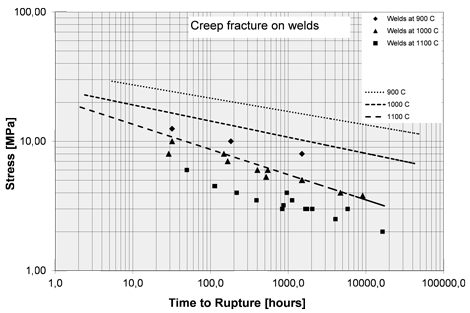

Kanthal® APMTは粉末冶金で分散強化された先進的な合金であり、溶接はこの材料の機械的および高温クリープ特性にマイナスの影響を与えます。 その理由は、粒子構造と分散が崩れることにあります。 図に示されているのは、Kanthal® APMT充填材を使用して行ったTIG溶接のクリープ強度の代表的データです。 たとえば1000°C (1830°F)における溶接破断強度は、影響をうけていない1100°C (2010°F)における材料の強度と同等です。

追加情報

これらのガイドライン/推奨事項は、高温に長時間さらしている間の酸化および腐食特性を考慮に入れています。 そのため、当社の推奨事項は構造溶接で使用される従来の溶接推奨事項とは異なる場合があります。 詳細なアドバイスについては、最寄りのKanthal販売代理店にお問い合わせください。