Materiali da costruzione Kanthal® APMT sono una lega ferritica avanzata di ferro-cromo-alluminio (lega FeCrAlMo) ricavata dalla metallurgia delle polveri e consigliata per un uso continuo fino a 1250 °C in ambienti ossidanti e riducenti.

Materiali da costruzione Kanthal® APMT hanno un'elevata resistenza alla deformazione e un'eccellente stabilità della forma. Kanthal® APMT forma un ossido superficiale di A2O3 protettivo e senza formazione di scaglia alle alte temperature, che fornisce una buona protezione nella maggior parte degli ambienti di lavoro nei forni, per esempio ossidanti, nitruranti e di cementazione, nonché contro gli attacchi da depositi di coke, ceneri, ecc. La combinazione di eccellenti proprietà di ossidazione e stabilità della forma rende la lega unica. La migliore resistenza di Kanthal® APMT all'ossidazione e alla cementazione la rende molto adatta in applicazioni costruttive per alta temperatura in varie atmosfere.

Applicazioni

- Tubi radianti per forni elettrici e riscaldati a gas

- Storte e muffole per il trattamento termico e la sinterizzazione ad alta temperatura di componenti della metallurgia delle polveri

- Tubi protettivi

- Componenti, ugelli e rivelatori di fiamma dei bruciatori

- Contenitori per trattamenti termici, come ad esempio vassoi o ceste.

- Componenti per forni.

- Componenti non raffreddati in centrali elettriche a gas e biocarburanti

- Tubi di protezione per termocoppie in centrali elettriche e processi petrolchimici ad alta temperatura

I valori e i diagrammi sono rappresentativi per tutte le forme (fili, barre, ecc.) salvo diversa indicazione. I valori presentati per le unità imperiali sono ricavati da interpolazione dei test effettuati in unità SI.

Forme di fornitura

| Forma | Dimensioni (mm) | Dimensioni (pollici) | |

| Piastra | Larghezza | ≤ 1500 | ≤ 47,24 |

| Spessore | 3 - 20 | 0,12 - 0,79 | |

| Lunghezza | ≤3300 | ≤ 118,44 | |

| Tubi estrusi | Diametro esterno | 26 - 260 | 1,05 - 10,24 |

| Spessore della parete. | 2,87 - 11,0 | 0,11 - 0,43 | |

| Lunghezza** | 3000 - 13000 | 118,11 - 511,81 | |

| Nastro laminato a freddo* | Larghezza | ≤ 205 | ≤ 8,07 |

| Spessore | 0,2 - 3 | 0,01 - 0,12 | |

| filo | Ø | 0,2 - 9,5 | 0,01 - 0,37 |

| Barra | Ø | 5,5 - 12 | 0,22 - 0,47 |

| Barra tonda | Ø | ≤ 100 | ≤ 3,94 |

| Lunghezza | ≤ 4500 | ≤ 177,17 | |

| Tondelli per forgiatura | Larghezza | ≤ 500 | ≤ 19,69 |

| Spessore | 35 - 170 | 1,38 - 6,69 | |

| Lunghezza** | ≤ 3000 | ≤ 118,11 | |

| Barra quadrata | ф | ≤ 150 | ≤ 5.91 |

| Lunghezza | ≤ 4500 | ≤ 177,17 |

Altre dimensioni e forme possono essere verificate su richiesta

*) Il nastro laminato a freddo può essere fornito anche tagliato su misura

**) Lunghezza in base alla sezione trasversale

Composizione chimica

| C % | Si % | Mn % | Mo % | Cr % | Al % | Fe % | |

|---|---|---|---|---|---|---|---|

| Composizione nominale | 3,0 | 21,0 | 5,0 | Resto | |||

| Min | - | - | - | 20,5 | - | ||

| Max | 0,08 | 0,7 | 0,4 | 23,5 | - |

Microstruttura

La struttura è ferritica con granulometria media tipica di 30-50 mm allo stato di fornitura. I grani sono tipicamente allungati nella direzione longitudinale del filo e della barra e sono generalmente allungati sul piano nei prodotti piatti. Alcune forme di prodotto sono soggette a una ricristallizzazione secondaria dopo l'esposizione a una temperatura superiore a 1000 °C che tipicamente porta alla formazione di grani di lunghezza o larghezza con dimensione fino a poche centinaia di µm.

|

|

|

| Micrografia lucida da laminato caldo da 8 mm allo stato di fornitura | Sezione TEM che mostra i bordi dei grani e la dispersione delle particelle |

Proprietà fisiche

| Densità g/cm3 | 7,25 |

|---|---|

| Resistività elettrica a 20 °C Ω mm2/m | 1,40 |

| Coefficiente di Poisson | 0,30 |

| Temp. °C | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Ct |

1,00 | 1,00 | 1,01 | 1,01 | 1,01 | 1,02 | 1,02 | 1,02 | 1,03 | 1,03 | 1,03 | 1,03 | 1,04 |

Modulo di Young

| Temperatura [°C] [GPa] |

20 | 100 | 200 | 400 | 600 | 800 | 1000 |

| 220 | 210 | 205 | 190 | 170 | 150 | 130 |

Conducibilità termica

|

Temperatura [°C] |

Conducibilità termica |

Temperatura [°F] |

Conducibilità termica |

|

50 600 800 1000 1200 |

11 21 23 27 29 |

1200 1400 1600 1800 2000 2200 |

12,5 13 14 15,5 16 17 |

Coefficiente di espansione termica

|

Temperatura [°C] |

Espansione termica (x10-6) [°C-1] |

Temperatura [°F] |

Espansione termica (x10-6) [°F-1] |

|

20 - 250 20 - 500 20 - 750 20 - 1000 20 - 1250 |

12,4 13,1 13,6 14,7 15,4 |

68-400 68-600 68-800 68-1000 68-1200 68-1400 68-1600 68-1800 68-2000 68-2200 |

6,8 7,0 7,2 7,3 7,4 7,6 7,9 8,1 8,4 8,6 |

Capacità termica specifica

|

Temperatura [°C] |

Capacità termica specifica |

Temperatura [°F] |

Capacità termica specifica |

|

20 200 400 600 800 1000 1200 |

480 560 640 710 670 690 700 |

68 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 |

0,11 0,12 0,13 0,14 0,15 0,16 0,17 0,16 0,16 0,16 0,17 0,17 |

| Punto di fusione | 1500 °C |

|---|---|

| Proprietà magnetiche | Ferromagnetico, punto di Curie circa 600 °C |

| Emissività - materiale completamente ossidato Ɛ | 0,70 |

Proprietà meccaniche

Proprietà di trazione a temperatura ambiente 20 °C

| Limite di snervamento Rp0,2 MPa |

Resistenza alla trazione Rm MPa |

Allungamento A % |

Durezza Hv |

|---|---|---|---|

| 510-600 | 725-780 | Tipicamente 10-15 | 250 |

Nota: il materiale con diametri maggiori ha generalmente valori di resistenza alla trazione superiori e valori di allungamento inferiori

Proprietà meccaniche ad alte temperature

Valori medi rappresentativi allo stato di fornitura. I campioni di tubo vengono prelevati in senso longitudinale ed i laminati a caldo sia in senso longitudinale che trasversale.

Test d'impatto

Il grafico mostra i risultati del test Charpy-V a caldo. I campioni standard sono stati ricavati da laminato a caldo sp. 12 mm. A circa 200 °C avviene la trasposizione dello stato da basso assorbimento energetico ad alto. Lo stesso comportamento viene evicenziato anch eper prodotti consezioni maggiori come, ad esempio, i tubi estrusi.

|

Temperature °C |

Resistenza alla trazione Rm MPa |

|---|---|

| 600 | 420 |

| 800 | 120 |

| 1000 | 42 |

| 1200 |

16 |

Prova di trazione a caldo - Test di Gleeble (indice di deformazione ~ 1 s -1)

| Tempo | Temperatura/sollecitazione (MPa) | ||||||

|---|---|---|---|---|---|---|---|

| h | 700 °C | 800 °C | 900 °C | 1000 °C | 1100 °C | 1200 °C | 1300 °C |

| 100 | 39,9 | 26,2 | 19,7 | 12,7 | 7,0 | 3,4 | 2,1 |

| 1000 | 36,8 | 23,4 | 16,2 | 9,9 | 5,0 | 2,3 | 1,5 |

| 10000 | 34,0 | 21,0 | 13,2 | 7,8 | 3,6 | 1,6 | 1,2 |

| 100000 | 31,4 | 18,8 | 10,8 | 6,1 | 2,6 | 1,1 | 0,9 |

I valori di allungamento dell1% sono ricavati da quelli della velocità di deformazione minima Generalmente, c'è un valore iniziale di deformazione primaria nell'ordine dello 0,3 - 1% a seconda della forma del prodotto, della temperatura e del livello di sollecitazione. L'allungamento totale alla rottura dipende dalla temperatura e dalla sollecitazione, ma è tipicamente compreso tra il 3 e il 12%, dove l'intervallo inferiore è indicativo di bassi livelli di sollecitazione.

| Tempo | Temperatura/sollecitazione (MPa) | ||||||

|---|---|---|---|---|---|---|---|

| h | 700 °C | 800 °C | 900 °C | 1000 °C | 1100 °C | 1200 °C | 1300 °C |

| 100 | 45,0 | 29,2 | 21,6 | 14,4 | 8,7 | 4,6 | 2,7 |

| 1000 | 39,7 | 24,8 | 17,0 | 10,8 | 5,5 | 2,5 | 1,5 |

| 10000 | 35,0 | 21,1 | 13,4 | 8,1 | 3,5 | 1,4 | 0,9 |

| 100000 | 30,8 | 18,0 | 10,6 | 6,1 | 2,3 | 0,8 | 0,5 |

I dati sulla rottura per deformazione sono valori medi rappresentativi per tubi, barre e laminati a caldo, ottenuti da prove di deformazione effettuate entro l'intervallo di tempo e di temperatura indicato dalla lunghezza delle linee continue nei diagrammi (tempi di prova inferiori a 50.000 ore). Va sottolineato che la durata dei componenti di sezioni più sottili può essere limitata dall'ossidazione/corrosione piuttosto che dalla rottura per deformazione a bassi livelli di sollecitazione e lunghi tempi di esposizione come indicato dall'area ombreggiata nelle tabelle. Il diagramma mostra una rottura dopo 10.000 ore rispetto ad altre leghe.

Sollecitazione di rottura per creep

Diagramma di Larsson-Miller

Indice di deformazione secondaria

Resistenza alla corrosione

Proprietà di ossidazione e corrosione ad alte temperature

Il Kanthal® APMT possiede eccellenti proprietà di resistenza alla corrosione ad alte temperature, grazie alla formazione di un sottile strato di ossido di alluminio (Al2O3) che protegge il materiale. Le principali proprietà dell'ossido protettivo sono riassunte di seguito:

- Stabilità in temperatura: si forma anche in atmosfere protettive con punti di rugiada molto bassi

- Inerte: una volta formato, è molto stabile alle reazioni chimiche

- Denso: forma una barriera molto efficace contro la diffusione del carbonio e la penetrazione dei contaminanti

- Sottile: vengono utilizzate base quantità di alluminio per formare e mantenere l'ossidazione il che si traduce in una durata molto lunga della protezione

- Aderente: resistente alle scagliature durante i cicli termici

Proprietà di ossidazione

La resistenza all'ossidazione di Kanthal® APMT è superiore a quella delle leghe austenitiche ad alto contenuto di Ni grazie alla sua protezione in allumina. Ha una ridotta formazione di scaglia e l'allumina, contrariamente all'ossido di Cromo, non è rilascia sostanze volatili in atmosfere ossidanti.

il Kanthal® APMT è consigliato per applicazioni in aria e nella maggior parte dei gas ossidanti e riducenti fino a 1250 °C, che è di circa 100 °C superiore alle migliori leghe austenitiche. Per periodi più brevi, una temperatura fino a 1300 °C è accettabile senza effetti negativi sostanziali.

La resistenza alla corrosione in N2 o H2/N2 anidro è ottima quando il DP è superiore a -25 °C. Con valori Punto di rugiada minori, la lega potrebbe essere suscettibile alla nitrurazione.

La figura seguente mostra la variazione di massa durante l'ossidazione intermittente in aria a 1100 °C. Dopo un periodo iniziale, i tempi di ciclo erano di circa 100 ore. Il Kanthal® APMT presenta un aumento di peso sub-parabolico, mentre la formazione di scaglia della lega Fe25Cr35Ni inizia a crearsi dopo meno di 24 ore.

Limite di durata dovuto all'ossidazione

Il limite di durata dovuta all'ossidazione è determinata dal consumo graduale di Al all'interno della lega. L'ossidazione protettiva di allumina si rompe dopo un periodo prolungato ad alte temperature quando il livello di Al ha raggiunto valori compresi tra l'1 e il 3% del peso a seconda della temperatura e del ciclo termico. Il confronto tra le diverse durate dell'ossidazione può essere stimata secondo lo standard ASTM B78-81. Il test viene eseguito su filo Ø 0,7 mm e i risultati sono mostrati nel diagramma che confronta il Kanthal® APMT con alcune altre leghe per alte temperature.

Proprietà di cementazione

La formazione di uno strato protettivo in allumina dà al Kanthal® APMT una resistenza superiore alla cementazione rispetto alle leghe austenitiche

Nella figura sotto la profondità media di cementazione è stata calcolata in base alla perdita totale di materiale durante la prova.

Trattamento termico

Preossidazione

Il trattamento di preossidazione comporta la formazione di un rivestimento di allumina protettiva di circa 1 µm di spessore, ideale per lunghe esposizioni in ambienti corrosivi. Prima del riscaldamento è necessario pulire le superfici da sporco, impurità, oli, ecc. che potrebbero avere un effetto negativo nella formazione dell'ossido protettivo. Per ottenere un buona ossidazione occorre un trattamento termico di 8 ore in ambiente ossidante a 1050 °C Velocità di raffreddamento: 50 °C / h fino a 500 °C seguito da raffreddamento in aria. Si sconsiglia l'uso di ventole per creare un raffreddamento forzato.

Rinvenimento

Il trattamento di rinvenimento può essere eseguito dopo un'ulteriore lavorazione di formatura ed è necessaria dopo la saldatura. I parametri consigliati sono: 1 ora a 850 °C in aria, in aggiunta al tempo necessario al calore per raggiungere il cuore del materiale. Velocità di raffreddamento: 100 °C / h fino a 500 °C seguito da raffreddamento in aria. Si sconsiglia l'uso di ventole per creare un raffreddamento forzato.

Fabbricazione

Kanthal® APMT può essere lavorata per deformazione a temperatura ambiente, ma poiché la resistenza all'urto a temperatura ambiente è relativamente bassa, si raccomanda comunque di eseguire la deformazione plastica preriscaldando a T≥250 °C.

La piegatura arrotondata è preferibile alla piegatura a V perchè fornisce una sollecitazione meno localizzata. Per la piegatura di piatti e nastri, il raggio di curvatura raccomandato è Rmin ≥ 3sp. , tuttavia Rmin ≥ 2sp. è generalmente possibile per piatti di sp. ≤ 5 mm.

Per i tubi, si consiglia la piegatura con pre-riscaldamento fino a 875 °C. Normalmente non è necessario alcun trattamento termico di distensione dopo il processo di piegatura. Il raggio minimo di curvatura, con una variazione accettabile dello spessore della parete di ± 10%, può essere calcolato da

Rmin = 3 O.D.

Dove OD è il diametro esterno del tubo e il raggio di piegatura è definito dalla linea centrale del tubo.

Taglio e lavorazione

Il taglio a getto d'acqua è il metodo consigliato per tagliare Kanthal APMT. Può essere utilizzato anche il taglio meccanico, purchè a bassa velocità con abbondante raffreddamento.

La lavorabilità del Kanthal® APMT è paragonabile a quella degli acciai inossidabili ferritici forgiati o laminati. La velocità di taglio, tuttavia, normalmente deve essere ridotta rispetto ai materiali commerciali. Per l'ottimizzazione ed il controllo della temperatura dell'utensile si consiglia un punto di partenza a circa metà. Per la maggior parte delle lavorazioni è possibile utilizzare refrigeranti a base di emulsioni standard. Per le operazioni di perforazione con pistola si consiglia, eccezionalmente, l'olio da taglio puro per ridurre l'usura degli utensili.

Giunzione

le raccomandazioni sono solo indicative e l'idoneità di un materiale per un'applicazione specifica può essere confermata solo quando si conoscono le effettive condizioni di servizio. Eventuali modifiche o variazioni dei dati tecnici potranno essere apportati senza preavviso

Il metodo più comunemente usato per la saldatura di APMT è a TIG/GTAW. Metodi di giunzione alternativi, come rivettatura e filettatura, sono stati testati e possono essere utili in determinate applicazioni avendo il vantaggio che la struttura reticolare del materiale rimane intatta.

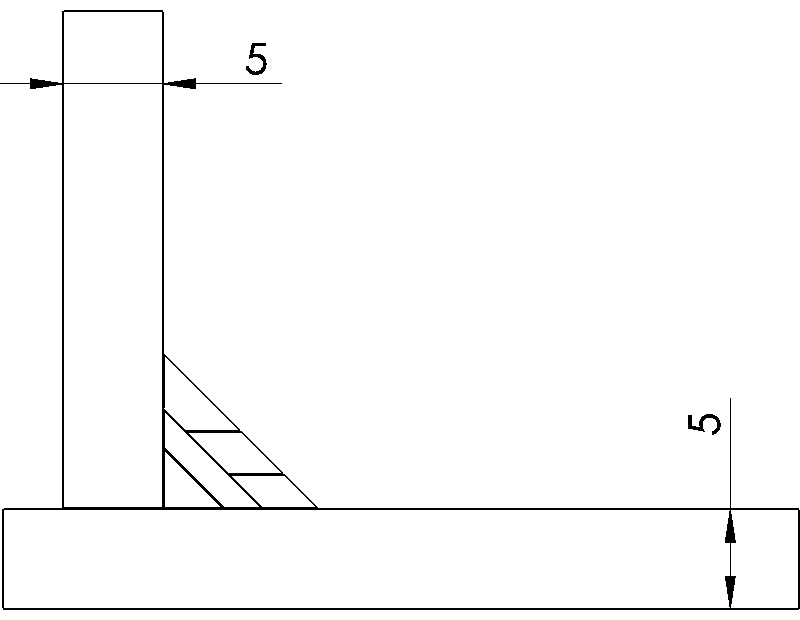

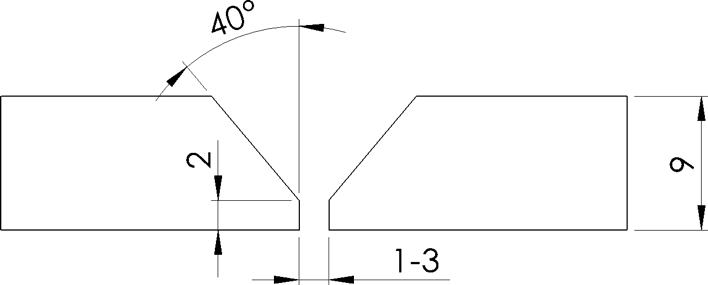

Saldatura

Di seguito sono riportati esempi di preparazioni delle saldatura e le impostazioni TIG/GTAW che hanno dato i migliori risultati nelle a saldature continue V-groove e saldature a filo. Per la saldatura di piastre e nastri sottili in Kanthal APMT, si consiglia una bassa corrente. Queste saldature devono essere effettuate con preriscaldo a 250 ± 50 °C e mantenute calde finché il tutto non venga sottoposto a distensione a 850 °C per 1 ora. L'argon puro è raccomandato come gas di protezione. È molto importante che il gas non sia addizionato con CO2 o NO.

|

Passata |

Corrente [A] |

Voltaggio [V] |

Polarità |

Velocità di spostamento [mm/min] |

Gas protettivo |

|

Radice |

75-95 |

12-14 |

DCEN |

15-30 |

Ar 99,99% |

|

2-3 |

150-175 |

13-16 |

DCEN |

40-70 |

Ar 99,99% |

|

4+ |

150-175 |

13-16 |

DCEN |

75-110 |

Ar 99,99% |

|

Passata |

Corrente [A] |

Voltaggio [V] |

Polarità |

Velocità di spostamento [mm/min] |

Gas di schermatura |

|

1 |

160-180 |

13-16 |

DCEN |

70-100 |

Ar 99,99% |

|

2+ |

160-180 |

13-16 |

DCEN |

70-100 |

Ar 99,99% |

Materiali di consumo per saldatura

Per la saldatura TIG/GTAW, è possibile utilizzare filo Ø1,6 o 2,4 mm. Ø1,6 mm è consigliato per la passata di fondo e per le passate successive si possono usare 1,6 o 2,4 mm.

Quando si salda APMT ad altri materiali, si consiglia di seguire le stesse istruzioni per le saldature tra APMT ad APMT.

Materiali di consumo di saldatura consigliati per saldare APMT con alcune leghe comuni

| Saldare verso | Filler |

| Kanthal APMT | Kanthal APMT |

| Leghe a base di Ni, 600, 601 | Kanthal APMT o Exaton Ni72HP |

| Acciaio inossidabile austenitico altamente legato, 310, 353MA, 253MA, 800, HK40, HP | Exaton 25.20L |

| Acciaio inossidabile austenitico, 304, 316, 347 |

Exaton 25.20L |

| Acciai inossidabili ferritici, 409, 430, 446 | Kanthal APMT |

| Acciaio al carbonio e debolmente legato | OK Autrod 12.64 |

Preriscaldo

Si consiglia di preriscaldare a 250 ± 50 °C A causa delle difficoltà di ottenere una distribuzione uniforme della temperatura sulla zona di saldatura, il preriscaldo con fiamma libera/torcia deve essere evitato, o se è l'unica opzione, deve essere eseguito da personale esperto nella saldatura APMT.

Se necessario, riscaldare l'area di giunzione mantenendola a temperatura minima di 200 °C durante la saldatura.

Trattamento termico post saldatura - PWHT

Immediatamente dopo la saldatura è necessario eseguire un trattamento di distensione della giunzione. La saldatura non deve raffreddarsi sotto i 200 °C prima che venga eseguito il trattamento termico di distensione. Per i parametri, vedere il trattamento termico. In caso di saldatura tra APMT e APMT, insieme al trattamento termico di distensione post-saldatura si consiglia una preossidazione.

Pulizia iniziale e pulizia post saldatura

Prima della saldatura deve essere effettuato lo sgrassaggio delle superfici. La pulizia post-saldatura può essere eseguita meccanicamente con una spazzola in acciaio inossidabile.

Tensioni nella saldatura

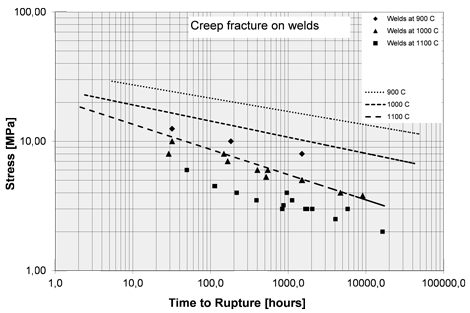

Kanthal® APMT è una lega avanzata e ricavata dalla metallurgica delle polveri la cui saldatura avrà un impatto negativo sulle proprietà meccaniche e di deformazione ad alte temperature del materiale. Il motivo è l'interruzione della struttura cristallina e la distribuzione della dispersione. Dati rappresentativi della resistenza alla deformazione delle saldature TIG realizzate con il filler Kanthal® APMT sono mostrati nel diagramma. Ad esempio, a 1000 °C, la resistenza alla rottura della saldatura può essere paragonata a quella del materiale inalterato a 1100 °C.

Informazioni aggiuntive

Queste linee guida/raccomandazioni prendono in considerazione le proprietà di ossidazione e corrosione durante l'esposizione prolungata ad alte temperature. Pertanto, le nostre raccomandazioni possono differire dalle tradizionali raccomandazioni di saldatura utilizzate nella saldatura convenzionale. Per ulteriori consigli, contattare il rappresentante di vendita Kanthal locale.