Matériau de construction Kanthal® APMT est un alliage ferritique fer-chrome-aluminium (alliage FeCrAlMo) avancé de la métallurgie des poudres et renforcé par dispersion. Il est recommandé de l'utiliser en continu jusqu'à 1 250 °C (2 280°F) dans des environnements oxydants et réducteurs.

Matériau de construction Kanthal® APMT présente une résistance au fluage élevée et une excellente stabilité de forme. Kanthal® APMT forme un oxyde de surface AI2O3 protecteur et non entartrant lorsqu'il est exposé à haute température. Il offre donc une bonne protection dans la plupart des environnements de four et de combustion, c'est-à-dire oxydant, sulfurant et carburant, ainsi que contre les attaques de dépôts de charbon, de cendres, etc. Cet alliage est unique grâce à la combinaison de ses excellentes propriétés d'oxydation et de stabilité de forme. La résistance supérieure du Kanthal® APMT à l'oxydation et à la carburation le rend très adapté aux applications de construction à haute température dans diverses atmosphères.

Applications

- Tubes radiants pour fours électriques et à gaz

- Autoclaves et moufles conçus pour le traitement et le frittage à haute température des composants de la métallurgie des poudres

- Tubes de blindage

- Composants du brûleur, buses et détecteurs de flamme

- Porte-charges, p.ex. plateaux ou paniers porte-charges

- Équipements de four et composants de construction de four

- Composants non refroidis dans les centrales électriques au charbon, au gaz et aux biocarburants

- Tubes de protection de thermocouple dans les centrales électriques et les procédés pétrochimiques à haute température

Les valeurs et les diagrammes sont représentatifs de toutes les formes de produits en état de livraison, sauf indication contraire. Les valeurs présentées en unités impériales sont interpolées à partir de tests effectués en unités SI.

Formes de livraison

| Forme | Dimensions (mm) | Dimensions (pouce) | |

| Plaque | Largeur | ≤ 1 500 | ≤ 47,24 |

| Épaisseur | 3 - 20 | 0,12 - 0,79 | |

| Longueur | ≤3 300 | ≤ 118,44 | |

| Tubes extrudés | Diamètre extérieur. | 26 - 260 | 1,05 - 10,24 |

| Épaisseur de paroi. | 2,87 - 11,0 | 0,11 - 0,43 | |

| Longueur** | 3 000 - 13 000 | 118,11 - 511,81 | |

| Bande laminée à froid* | Largeur | ≤ 205 | ≤ 8,07 |

| Épaisseur | 0,2 - 3 | 0,01 - 0,12 | |

| Fil | Ø | 0,2 - 9,5 | 0,01 - 0,37 |

| Tige | Ø | 5,5 - 12 | 0,22 - 0,47 |

| Barre ronde | Ø | ≤ 100 | ≤ 3,94 |

| Longueur | ≤ 4 500 | ≤ 177,17 | |

| Pièces brutes forgées | Largeur | ≤ 500 | ≤ 19,69 |

| Épaisseur | 35 - 170 | 1,38 - 6,69 | |

| Longueur** | ≤ 3 000 | ≤ 118,11 | |

| Barre carrée | ф | ≤ 150 | ≤ 5,91 |

| Longueur | ≤ 4 500 | ≤ 177,17 |

D'autres tailles et formes peuvent être envisagées sur demande

*) Les bandes laminées à froid peuvent être livrées sous forme de produits coupés à longueur

**) Longueur en fonction de la section transversale

Composition chimique

| C % | Si % | Mn % | Mo % | Cr % | Al % | Fe % | |

|---|---|---|---|---|---|---|---|

| Composition nominale | 3,0 | 21,0 | 5,0 | Équilibre | |||

| Min | - | - | - | 20,5 | - | ||

| Max | 0,08 | 0,7 | 0,4 | 23,5 | - |

Microstructure

La structure est ferritique et présente une granulométrie moyenne typique de 30 à 50 mm à l'état de livraison. Les grains sont généralement allongés dans le sens de la longueur dans le fil et la barre et sont généralement étendus dans le plan des produits plats. Certaines formes de produits sont soumises à une recristallisation secondaire après une exposition à une température supérieure à 1 000 °C, laquelle forme généralement des grains longs et plats d'une longueur ou d'une largeur allant jusqu'à quelques centaines de µm.

|

|

|

| Micrographie polie et gravée, sur une tôle laminée à chaud de 8 mm, état de livraison | Section TEM montrant les joints de grains et la dispersion des particules |

Propriétés physiques

| Densité g/cm3 | 7,25 |

|---|---|

| Résistivité électrique à 20 °C Ω mm2/m | 1,40 |

| Coefficient de Poisson | 0,30 |

| Temp. °C | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1 000 | 1 100 | 1 200 | 1 300 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Ct |

1,00 | 1,00 | 1,01 | 1,01 | 1,01 | 1,02 | 1,02 | 1,02 | 1,03 | 1,03 | 1,03 | 1,03 | 1,04 |

Module de Young

| Température [°C] [GPa] |

20 | 100 | 200 | 400 | 600 | 800 | 1 000 |

| 220 | 210 | 205 | 190 | 170 | 150 | 130 |

Conductivité thermique

|

Température [°C] |

Conductivité thermique |

Température [°F] |

Conductivité thermique |

|

50 600 800 1 000 1 200 |

11 21 23 27 29 |

1 200 1 400 1 600 1 800 2 000 2 200 |

12,5 13 14 15,5 16 17 |

Coefficient de dilatation thermique

|

Température [°C] |

Dilatation thermique (x10-6) [°C-1] |

Température [°F] |

Dilatation thermique (x10-6) [°F-1] |

|

20 - 250 20 - 500 20 - 750 20 - 1000 20 - 1 250 |

12,4 13,1 13,6 14,7 15,4 |

68 - 400 68 - 600 68 - 800 68 - 1 000 68 - 1 200 68 - 1 400 68 - 1 600 68 - 1 800 68 - 2 000 68 - 2 200 |

6,8 7,0 7,2 7,3 7,4 7,6 7,9 8,1 8,4 8,6 |

Capacité thermique spécifique

|

Température [°C] |

Capacité thermique spécifique |

Température [°F] |

Capacité thermique spécifique |

|

20 200 400 600 800 1 000 1 200 |

480 560 640 710 670 690 700 |

68 200 400 600 800 1 000 1 200 1 400 1 600 1 800 2 000 2 200 |

0,11 0,12 0,13 0,14 0,15 0,16 0,17 0,16 0,16 0,16 0,17 0,17 |

| Point de fusion | 1 500 °C (2 732 °F) |

|---|---|

| Propriétés magnétiques | Ferromagnétique, point de Curie environ 600 °C (1 112 °F) |

| Emissivité - matériau entièrement oxydé Ɛ | 0,70 |

Propriétés mécaniques

Propriétés de traction à température ambiante 20 °C (68 °F)

| Limite d'élasticité Rp0,2 MPa (ksi) |

Résistance à la traction Rm MPa (ksi) |

Allongement A % |

Dureté Hv |

|---|---|---|---|

| 510 - 600 (74 - 87) | 725 - 780 (105 - 113) | Généralement 10-15 | 250 |

Remarque : Le matériau dans les sections lourdes présente généralement une résistance à la traction plus élevée et des valeurs d'allongement plus faibles

Propriétés mécaniques à haute température

Toutes les valeurs sont des valeurs moyennes représentatives à l'état de livraison. Les échantillons sont prélevés dans le sens longitudinal du tube et dans le sens longitudinal et transversal sur tôle laminée à chaud.

Essai de choc

Le graphique indique les résultats Charpy-V testés sur chauffage. Les échantillons standard ont été usinés à partir d'une tôle laminée à chaud de 12 mm. Une transition d'un régime d'énergie d'absorption faible à élevé se produit à environ 200 °C (390 °F). Un comportement similaire existe pour d'autres formes de produits à section relativement lourde, comme le tube extrudé.

|

Température °C (°F) |

Résistance à la traction Rm MPa (ksi) |

|---|---|

| 600 (1 112) | 420 (61) |

| 800 (1 472) | 120 (17) |

| 1 000 (1 832) | 42 (6) |

| 1 200 (2 192) |

16 (2,3) |

Essai de traction à chaud - Essai Gleeble (taux de déformation ~1 s -1)

| Temps | Température/Contrainte (MPa) | ||||||

|---|---|---|---|---|---|---|---|

| h | 700 °C | 800 °C | 900 °C | 1 000 °C | 1 100 °C | 1 200 °C | 1 300 °C |

| 100 | 39,9 | 26,2 | 19,7 | 12,7 | 7,0 | 3,4 | 2,1 |

| 1 000 | 36,8 | 23,4 | 16,2 | 9,9 | 5,0 | 2,3 | 1,5 |

| 10 000 | 34,0 | 21,0 | 13,2 | 7,8 | 3,6 | 1,6 | 1,2 |

| 100 000 | 31,4 | 18,8 | 10,8 | 6,1 | 2,6 | 1,1 | 0,9 |

Les données d'allongement à 1 % sont calculées à partir des données de vitesse de déformation minimale. Une quantité initiale de fluage primaire de l'ordre de 0,3 à 1 % est généralement observée selon la forme du produit, la température et le niveau de contrainte. Même si l'allongement total à la rupture dépend de la température et de la contrainte, il est généralement de l'ordre de 3 à 12 %, la plage inférieure étant représentative de faibles niveaux de contrainte.

| Temps | Température/Contrainte (MPa) | ||||||

|---|---|---|---|---|---|---|---|

| h | 700 °C | 800 °C | 900 °C | 1 000 °C | 1 100 °C | 1 200 °C | 1 300 °C |

| 100 | 45,0 | 29,2 | 21,6 | 14,4 | 8,7 | 4,6 | 2,7 |

| 1 000 | 39,7 | 24,8 | 17,0 | 10,8 | 5,5 | 2,5 | 1,5 |

| 10 000 | 35,0 | 21,1 | 13,4 | 8,1 | 3,5 | 1,4 | 0,9 |

| 100 000 | 30,8 | 18,0 | 10,6 | 6,1 | 2,3 | 0,8 | 0,5 |

Les données de rupture par fluage sont des valeurs moyennes représentatives pour les tubes, les barres et les tôles laminées à chaud, basées sur des essais de fluage effectués dans la plage de temps et de température indiquée par la longueur des lignes pleines dans les diagrammes (durées des essais inférieures à 50 000 heures). Il convient de souligner que la durée de vie des composants sur des sections plus minces peut être limitée par l'oxydation/la corrosion plutôt que par la rupture par fluage à des niveaux de contrainte faibles et des temps d'exposition longs, comme indiqué par la zone ombrée dans les tableaux. 10 000 heures de rupture comparé à certains autres alliages sont indiquées dans le diagramme.

Contrainte de la rupture de fluage

Diagramme de Larsson-Miller

Taux de fluage secondaire

Résistance à la corrosion

Propriétés d'oxydation et de corrosion à haute température

Kanthal® APMT présente d'excellentes propriétés de corrosion à haute température en raison de la formation spontanée d'une fine couche d'oxyde d'aluminium (Al2O 3) qui protège le matériau de base des attaques corrosives. Les propriétés les plus importantes de la couche sont résumées ci-dessous :

- Thermodynamiquement stable – se forme également dans des atmosphères protectrices à des points de rosée très bas

- Inerte – une fois formé, il est très stable vis-à-vis des réactions chimiques

- Dense - forme une barrière très efficace contre la diffusion du carbone et la pénétration des contaminants

- Mince - de très petites quantités d'aluminium sont consommées pour former et maintenir la couche, ce qui se traduit par une très longue durée de vie d'oxydation

- Adhérent – résistant à la spallation lors des cycles thermiques

Propriétés d'oxydation

La résistance à l'oxydation du Kanthal® APMT est supérieure à celle des alliages austénitiques à base de nickel et fortement alliés formant du chrome, en raison de sa protection en alumine. La spallation es réduite et l'alumine est, contrairement au chrome, insensible à l'émission de volatils dans les atmosphères humides.

Kanthal® APMT est recommandé pour le service dans l'air et dans la plupart des gaz oxydants et réducteurs jusqu'à 1 250 °C (2 280 °F), soit environ 100 °C (180 °F) de plus que les meilleurs alliages formant du chrome. Pour des périodes plus courtes, une température maximale de 1 300 °C (2 372 °F) est acceptable sans effet néfaste substantiel.

Résistance à la corrosion en N2 sec ou H2/N2 très efficace lorsque le DP est supérieur à -25 °C (-13 °F). En dessous de ce niveau de teneur en eau, l'alliage est susceptible de réagir à la nitruration dans certaines situations.

La figure ci-dessous indique le changement de masse lors d'une oxydation intermittente dans l'air à 1 100 °C. Une fois la période initiale passée, les durées de cycle étaient d'environ 100 heures. Kanthal® APMT montre un gain de poids sous-parabolique, tandis que la couche d'oxyde sur l'alliage Fe25Cr35Ni commence à s'écailler après moins de 24 heures.

Durée de vie limitée à l'oxydation

La durée de vie limitée à l'oxydation est déterminée par la consommation progressive d'Al dans l'alliage. La couche d'alumine protectrice se décompose après un temps prolongé à haute température lorsque le niveau d'Al a atteint entre 1 et 3 % en poids, en fonction de la température et du cycle thermique. La durée de vie à l'oxydation comparative peut être estimée selon la norme ASTM B78-81. Le test est effectué sur un fil de 0,7 mm de diamètre et les résultats sont présentés dans le diagramme concernant Kanthal® APMT et quelques autres alliages à haute température.

Propriétés de carburation

La formation d'une couche d'alumine protectrice confère au Kanthal® APMT une résistance supérieure à la carburation par rapport aux alliages formant du chrome.

Dans la figure ci-dessous, la profondeur moyenne de carburation a été calculée sur la base de la perte totale de matière pendant le test.

Traitement thermique

Pré-oxydation

Le traitement de pré-oxydation forme une couche d'alumine protectrice d'environ 1 µm d'épaisseur, idéale pour une exposition ultérieure dans des environnements corrosifs. Avant le chauffage, les surfaces doivent être nettoyées de toute saleté, débris, huiles, etc. qui pourraient autrement induire un effet négatif sur l'oxyde protecteur. Les paramètres de pré-oxydation recommandés sont de 8 heures à 1 050 °C. Taux de refroidissement : 50 °C/h jusqu'à 500 °C suivi d'un refroidissement à l'air. Il n'est pas recommandé d'utiliser des ventilateurs ou de l'air sous pression pour créer un refroidissement forcé.

Réduction des contraintes

La réduction des contraintes peut être effectuée après un traitement de formation supplémentaire et est nécessaire après le soudage. Les paramètres recommandés sont de 1 heure à 850° dans l'air, en plus du temps nécessaire pour que la chaleur pénètre dans toute l'épaisseur du matériau. Taux de refroidissement : 100 °C/h jusqu'à 500 °C suivi d'un refroidissement à l'air. Il n'est pas recommandé d'utiliser des ventilateurs ou de l'air sous pression pour créer un refroidissement forcé.

Fabrication

Kanthal® APMT peut être formé à température ambiante. Toutefois, la résistance aux chocs à température ambiante étant relativement faible, il est recommandé que la déformation plastique soit effectuée en utilisant un préchauffage à T ≥ 250 °C (480 °F).

Une flexion sur le bord avec un rayon engendre moins de contraintes localisées par rapport à une flexion en V. C'est donc ce type de flexion qui est recommandé. Pour les plaques et les bandes, le rayon de courbure du bord Rmin ≥ 3 t est recommandé, cependant Rmin ≥ 2 t est généralement possible pour les plaques de t ≤ 5 mm.

Une flexion par induction avec un chauffage à 875 °C est recommandée pour les tubes. Normalement, aucun traitement thermique de relaxation des contraintes n'est nécessaire après le processus de pliage. Le rayon de courbure minimal, avec un changement acceptable d'épaisseur de paroi ± 10 %, peut être calculé à partir de

Rmin = 3 DE

Où ED correspond au diamètre extérieur du tube et le rayon de courbure est défini à partir de l'axe central du tube.

Découpe et usinage

Le jet d'eau est la méthode recommandée pour couper Kanthal APMT. La coupe à la scie à basse vitesse avec un refroidissement abondant peut également être utilisée.

L'usinabilité du Kanthal® APMT est comparable à celle des aciers inoxydables ferritiques forgés ou laminés. Cependant, la vitesse de coupe doit normalement être réduite par rapport aux nuances standard. Un point de départ pour l'optimisation à environ la moitié est recommandé afin de contrôler la température de l'outil. Des liquides de refroidissement standard à base d'émulsion peuvent être utilisés pour la plupart des opérations d'usinage. Une exception concerne les opérations de forage au pistolet, auquel cas l'huile entière réduit l'usure de l'outil.

Assemblage

Les recommandations sont données à titre indicatif uniquement et l'adéquation d'un matériau à une application spécifique ne peut être confirmée que lorsque les conditions de service réelles sont connues. Le développement continu peut nécessiter des modifications des données techniques de soudage sans préavis.

La méthode la plus couramment utilisée pour assembler APMT est le soudage TIG/GTAW conventionnel. Des méthodes d'assemblage alternatives telles que le rivetage et le filetage ont été testées et peuvent être utiles pour certaines applications. Elles présentent l'avantage que le renforcement de la dispersion des particules reste intacte.

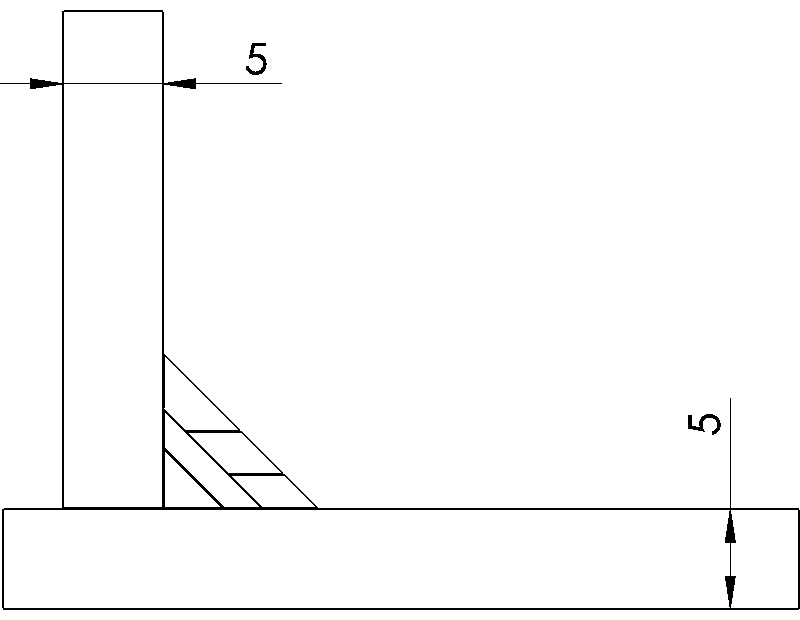

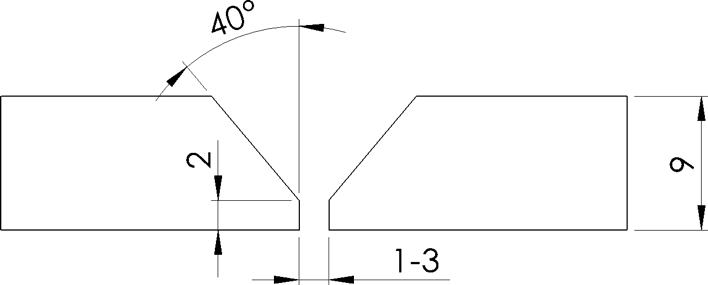

Soudage

Des exemples de préparations de soudage et de réglages TIG/GTAW qui ont abouti à des soudures bout à bout et des soudures d'angle avec rainure en V réussies sont présentés ci-dessous. Un courant plus faible est plus approprié pour le soudage des plaques fines de Kanthal APMT. Ces soudures ont été réalisées avec un préchauffage à 250 ± 50 °C (480 ± 90 °F) et maintenues au chaud jusqu'à ce que le joint soit détendu à 850 °C pendant 1 heure. L'argon pur est un gaz de protection recommandé. Il est très important que le gaz ne contienne pas d'ajouts de CO2 ou de NO.

|

Passe |

Courant [A] |

Tension [V] |

Polarité |

Vitesse de déplacement [mm/min] |

Gaz de protection |

|

Racine |

75 - 95 |

12 - 14 |

DCEN |

15 - 30 |

Ar 99,99 % |

|

2 - 3 |

150 - 175 |

13 - 16 |

DCEN |

40 - 70 |

Ar 99,99 % |

|

4+ |

150 - 175 |

13 - 16 |

DCEN |

75 - 110 |

Ar 99,99 % |

|

Passe |

Courant [A] |

Tension [V] |

Polarité |

Vitesse de déplacement [mm/min] |

Gaz de protection |

|

1 |

160 - 180 |

13 - 16 |

DCEN |

70 - 100 |

Ar 99,99 % |

|

2+ |

160 - 180 |

13 - 16 |

DCEN |

70 - 100 |

Ar 99,99 % |

Consommables de soudage

Un fil de 1,6 ou 2,4 mm de diamètre peut être utilisé pour le soudage TIG/GTAW. Il est recommandé d'utiliser un diamètre de 1,6 mm pour la passe de fond et pour les passes suivantes, (un diamètre de 1,6 ou 2,4 mm peut être appliqué).

Lors du soudage d'APMT sur d'autres matériaux, APMT est généralement le plus sensible des deux matériaux et le soudage peut être effectué comme lors du soudage d'APMT sur APMT.

Consommables de soudage recommandés pour APMT sur certains alliages courants

| Soudage sur | Remplissage |

| Kanthal APMT | Kanthal APMT |

| Alliages base Ni, 600, 601 | Kanthal APMT ou Exaton Ni72HP |

| Acier inoxydable austénitique fortement allié, 310, 353MA, 253MA, 800, HK40, HP | Exaton 25,20 L |

| Acier inoxydable austénitique, 304, 316, 347 |

Exaton 25,20 L |

| Aciers inoxydables ferritiques, 409, 430, 446 | Kanthal APMT |

| Acier au carbone et faiblement allié | OK Autrod 12,64 |

Préchauffage

Un préchauffage à 250 ± 50 °C (480 ±90 °F) est recommandé. Si possible, le préchauffage à flamme nue/torche doit être évité. S'il est inévitable, il doit être effectué par du personnel expert en soudage APMT en raison des difficultés à obtenir une répartition uniforme de la température sur la zone de soudage.

Si nécessaire, un réchauffage de la zone de soudage doit être effectué afin de maintenir la température de la soudure à un minimum de 200 °C (390 °F) pendant la procédure de soudage.

Traitement thermique après soudure - PWHT

Une réduction des contraintes post-soudage doit être effectuée directement après le soudage. La soudure ne doit pas refroidir en dessous de 200 °C (390 °F) avant que le traitement thermique post-soudage n'ait été effectué. Voir le traitement thermique pour connaître les paramètres. Nous recommandons d'associer la réduction des contraintes et une pré-oxydation de la zone de soudage avec le traitement thermique post-soudage en cas de soudage APMT sur APMT.

Nettoyage initial et nettoyage après soudure

Le dégraissage des faces de joint doit être effectué avant le soudage. Le nettoyage post-soudure peut être effectué mécaniquement à l'aide d'une brosse en acier inoxydable.

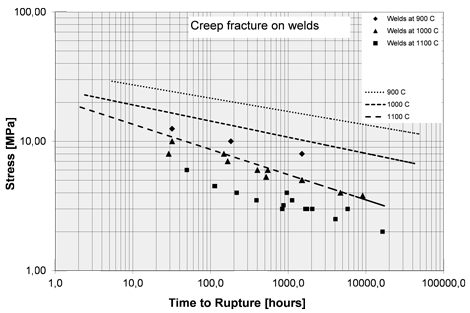

Résistance conservée dans la soudure

Kanthal® APMT est un alliage avancé renforcé par dispersion de la métallurgie des poudres et le soudage aura un impact négatif sur les propriétés mécaniques et de fluage à haute température du matériau. Cet effet est dû à la perturbation de la structure granulaire et à la distribution de la dispersion. Les données représentatives de la résistance au fluage des soudures TIG réalisées avec le remplissage Kanthal® APMT sont indiquées sur le schéma. Par exemple, à 1 000 °C (1 830 °F), la résistance à la rupture de la soudure peut être comparée à un matériau non affecté à 1 100 °C (2 010 °F).

Informations complémentaires

Ces directives/recommandations tiennent compte des propriétés d'oxydation et de corrosion lors d'une exposition prolongée à des températures élevées. Par conséquent, nos recommandations peuvent différer des recommandations de soudage traditionnelles appliquées au soudage de construction. Pour obtenir davantage de conseils, contactez votre représentant commercial local Kanthal.