Material de Construcción Kanthal® APMT es una aleación ferrítica de hierro-cromo-aluminio (aleación de FeCrAlMo) pulvimetalúrgica avanzada, reforzada por dispersión, recomendada para un uso continuo hasta 1250 °C (2280 °F) en entornos oxidantes y reductores.

Kanthal® APMT tiene una alta resistencia a la fluencia y una excelente estabilidad dimensional. Kanthal® APMT forma una capa protectora y que no se descascarilla de óxido superficial (Al2O3) cuando se expone a altas temperaturas, lo que brinda una buena protección en la mayoría de los ambientes de hornos y combustión, es decir, oxidantes, sulfurantes y carburantes, así como contra los depósitos de coque, cenizas, etc. La combinación de sus excelentes propiedades de oxidación y estabilidad dimensional la convierten en una aleación única. Kanthal® APMT se caracteriza por su resistencia superior a la oxidación y la carburación, por lo que es idóneo para su aplicación en la construcción a altas temperaturas y en diversas atmósferas.

Aplicaciones

- Tubos radiantes para hornos eléctricos y de gas

- Retortas y muflas para tratamiento térmico y sinterización a alta temperatura de componentes pulvimetalúrgicos

- Tubos de protección

- Componentes de quemadores, boquillas y detectores de llama

- Portadores de carga, por ejemplo, cestas o bandejas de transporte de carga

- Accesorios para hornos y componentes de construcción de hornos

- Componentes no refrigerados en centrales termoeléctricas de carbón, gas y biocombustibles

- Tubos de protección de termopares en centrales eléctricas y procesos petroquímicos de alta temperatura

Los valores y diagramas son representativos de todas las formas de productos en condiciones de entrega, a menos que se indique lo contrario. Los valores presentados en unidades imperiales se han interpolado a partir de pruebas realizadas en unidades del sistema internacional.

Formas de suministro

| Forma | Dimensiones (mm) | Dimensiones (pulgadas) | |

| Láminas | Ancho | ≤1500 | ≤47,24 |

| Grosor | 3-20 | 0,12-0,79 | |

| Largo | ≤3300 | ≤118,44 | |

| Tubos extruidos | Diámetro exterior | 26-260 | 1,05-10,24 |

| Grosor de pared | 2,87-11,0 | 0,11-0,43 | |

| Largo** | 3000-13000 | 118,11-511,81 | |

| Flejes laminados en frío* | Ancho | ≤205 | ≤8,07 |

| Grosor | 0,2-3 | 0,01-0,12 | |

| Alambres | Ø | 0,2-9,5 | 0,01-0,37 |

| Barras | Ø | 5,5-12 | 0,22-0,47 |

| Barras redondas | Ø | ≤100 | ≤3,94 |

| Largo | ≤4500 | ≤177,17 | |

| Piezas brutas de forjado | Ancho | ≤500 | ≤19,69 |

| Grosor | 35-170 | 1,38-6,69 | |

| Largo** | ≤3000 | ≤118,11 | |

| Barra cuadrada | ф | ≤150 | ≤5,91 |

| Largo | ≤4500 | ≤177,17 |

Otros tamaños y formas se podrían acordar a petición.

*) Los flejes laminados en frío se puede entregar como productos cortados a medida.

**) Longitud en función de la sección transversal.

Composición química

| C % | Si % | Mn % | Mo % | Cr % | Al % | Fe % | |

|---|---|---|---|---|---|---|---|

| Composición nominal | 3,0 | 21,0 | 5,0 | Balance | |||

| Mín. | - | - | - | 20,5 | - | ||

| Máx. | 0,08 | 0,7 | 0,4 | 23,5 | - |

Microestructura

La estructura es ferrítica con un tamaño de grano medio típico de 30-50 mm en estado de entrega. Los granos se extienden normalmente a lo largo en alambres y barras, y sobre el plano en los productos planos. Algunas formas de productos están sujetas a una recristalización secundaria después de ser expuestos a una temperatura superior a 1000 °C lo que normalmente origina granos largos y planos con una longitud o un ancho de hasta unos pocos cientos de µm.

|

|

|

| Micrografía pulida y grabada, de chapa laminada en caliente de 8 mm, estado de entrega | Sección TEM que muestra los límites de los granos y la dispersión de partículas |

Propiedades físicas

| Densidad g/cm3 | 7,25 |

|---|---|

| Resistividad eléctrica a 20 °C Ω mm2/m | 1,40 |

| Coeficiente de Poisson | 0,30 |

| Temp. °C | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Ct |

1,00 | 1,00 | 1,01 | 1,01 | 1,01 | 1,02 | 1,02 | 1,02 | 1,03 | 1,03 | 1,03 | 1,03 | 1,04 |

Módulo de Young

| Temperatura [°C] [GPa] |

20 | 100 | 200 | 400 | 600 | 800 | 1000 |

| 220 | 210 | 205 | 190 | 170 | 150 | 130 |

Conductividad térmica

|

Temperatura [°C] |

Conductividad térmica |

Temperatura [°F] |

Conductividad térmica |

|

50 600 800 1000 1200 |

11 21 23 27 29 |

1200 1400 1600 1800 2000 2200 |

12,5 13 14 15,5 16 17 |

Coeficiente de dilatación térmica

|

Temperatura [°C] |

Dilatación térmica (x10-6) [°C-1] |

Temperatura [°F] |

Dilatación térmica (x10-6) [°F-1] |

|

20-250 20-500 20-750 20-1000 20-1250 |

12,4 13,1 13,6 14,7 15,4 |

68-400 68-600 68-800 68-1000 68-1200 68-1400 68-1600 68-1800 68-2000 68-2200 |

6,8 7,0 7,2 7,3 7,4 7,6 7,9 8,1 8,4 8,6 |

Capacidad calorífica específica

|

Temperatura [°C] |

Capacidad calorífica específica |

Temperatura [°F] |

Capacidad calorífica específica |

|

20 200 400 600 800 1000 1200 |

480 560 640 710 670 690 700 |

68 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 |

0,11 0,12 0,13 0,14 0,15 0,16 0,17 0,16 0,16 0,16 0,17 0,17 |

| Punto de fusión | 1500 °C (2732 °F) |

|---|---|

| Propiedades magnéticas | Ferromagnético, punto de Curie aproximadamente a 600 °C (1112 °F) |

| Emisividad: material completamente oxidado Ɛ | 0,70 |

Propiedades mecánicas

Propiedades de resistencia a la tracción a una temperatura ambiente de 20 °C (68 °F)

| Resistencia de prueba Rp0,2 MPa (ksi) |

Resistencia a la tracción Rm MPa (ksi) |

Alargamiento A % |

Dureza Hv |

|---|---|---|---|

| 510-600 (74-87) | 725-780 (105-113) | Normalmente 10-15 | 250 |

Nota: En general, en secciones más gruesas, este material tiene una mayor resistencia a la tracción y valores de alargamiento más bajos.

Propiedades mecánicas a temperaturas elevadas

Todos los valores son valores medios representativos en condiciones de entrega. Las muestras se toman en la dirección longitudinal del tubo y longitudinal y transversalmente en chapas laminadas en caliente.

Prueba de impacto

El gráfico muestra los resultados del ensayo Charpy en V realizados en caliente. Se mecanizaron muestras estándar a partir de chapa laminada en caliente de 12 mm. Se produce una transición del régimen de energía de absorción de baja a alta a los 200 °C (390 °F) aproximadamente. Existe un comportamiento similar para otras formas de productos en secciones relativamente grandes, como es el caso de los tubos extruidos.

|

Temperatura °C (°F) |

Resistencia a la tracción Rm MPa (ksi) |

|---|---|

| 600 (1112) | 420 (61) |

| 800 (1472) | 120 (17) |

| 1000 (1832) | 42 (6) |

| 1200 (2192) |

16 (2,3) |

Prueba de tracción en caliente: sistema Gleeble (tasa de deformación ~1 s-1)

| Tiempo | Temperatura/Tensión (MPa) | ||||||

|---|---|---|---|---|---|---|---|

| h | 700 °C | 800 °C | 900 °C | 1000 °C | 1100 °C | 1200 °C | 1300 °C |

| 100 | 39,9 | 26,2 | 19,7 | 12,7 | 7,0 | 3,4 | 2,1 |

| 1000 | 36,8 | 23,4 | 16,2 | 9,9 | 5,0 | 2,3 | 1,5 |

| 10 000 | 34,0 | 21,0 | 13,2 | 7,8 | 3,6 | 1,6 | 1,2 |

| 100 000 | 31,4 | 18,8 | 10,8 | 6,1 | 2,6 | 1,1 | 0,9 |

Los datos de alargamiento del 1 % se calculan a partir de los datos de la velocidad mínima de deformación. En general, existe una cantidad inicial de fluencia primaria del orden de 0,3-1 % dependiendo de la forma del producto, la temperatura y el nivel de tensión. El alargamiento total a la rotura depende de la temperatura y la tensión, pero normalmente es del orden del 3 al 12 %, donde el rango más bajo es representativo de niveles bajos de tensión.

| Tiempo | Temperatura/Tensión (MPa) | ||||||

|---|---|---|---|---|---|---|---|

| h | 700 °C | 800 °C | 900 °C | 1000 °C | 1100 °C | 1200 °C | 1300 °C |

| 100 | 45,0 | 29,2 | 21,6 | 14,4 | 8,7 | 4,6 | 2,7 |

| 1000 | 39,7 | 24,8 | 17,0 | 10,8 | 5,5 | 2,5 | 1,5 |

| 10 000 | 35,0 | 21,1 | 13,4 | 8,1 | 3,5 | 1,4 | 0,9 |

| 100 000 | 30,8 | 18,0 | 10,6 | 6,1 | 2,3 | 0,8 | 0,5 |

Los datos de rotura por fluencia son valores medios representativos para tubos, barras y chapas laminadas en caliente basados en ensayos de fluencia realizados dentro del intervalo de tiempo y temperatura delimitados por la longitud de las líneas continuas en los diagramas (tiempos de ensayo inferiores a 50 000 horas). Cabe señalar que la vida útil de los componentes en las secciones más finas puede estar limitada por la oxidación/corrosión en lugar de la rotura por fluencia a niveles de tensión bajos y tiempos de exposición prolongados, como se indica en el área sombreada en las tablas. En el diagrama se muestra una rotura en 10 000 horas en comparación con otras aleaciones.

Resistencia a la tracción por fluencia

Diagrama de Larsson-Miller

Velocidad de fluencia secundaria

Resistencia a la corrosión

Propiedades de corrosión y oxidación a altas temperaturas

Kanthal® APMT demuestra excelentes propiedades de resistencia a la corrosión a altas temperaturas gracias a la formación espontánea de una capa fina de óxido de aluminio (Al2O3) que protege el material base contra la corrosión. Las propiedades de la cascarilla más importantes se resumen a continuación:

- Termodinámicamente estable: se forma también en atmósferas protectoras con puntos de condensación muy bajos.

- Inerte: una vez formado, es muy estable con respecto a las reacciones químicas.

- Densa: forma una barrera muy eficaz contra la difusión de carbono y la penetración de contaminantes.

- Fina: se consumen cantidades muy pequeñas de aluminio para formar y mantener la incrustación, lo que resulta en una vida útil de oxidación muy prolongada.

- Adherente: resistente a la espalación durante el ciclo térmico.

Propiedades de oxidación

La resistencia a la oxidación de Kanthal® APMT es superior a la de las aleaciones austeníticas formadoras de cromia de alta aleación y a base de Ni debido a su protección de alúmina. La espalación de la cascarilla es menor y la alúmina, a diferencia de la cromia, no emite compuestos volátiles en atmósferas húmedas.

Kanthal® APMT se recomienda para su uso en aire y en la mayoría de los gases oxidantes y reductores hasta 1250 °C (2280 °F), es decir, a una temperatura aproximadamente 100 °C (180 °F) más alta que la de las aleaciones formadoras de cromia más eficaces. Para períodos más cortos, se puede usar a temperaturas de hasta 1300 °C (2372 °F) sin que se produzcan efectos perjudiciales sustanciales.

La resistencia a la corrosión en N2 seco o H2/N2 es muy buena cuando el punto de rocío es superior a -25 °C (-13 °F). Por debajo de este nivel de contenido de agua, la aleación puede ser susceptible a la nitruración en determinadas situaciones.

En el gráfico que aparece a continuación se muestra el cambio de masa durante una oxidación intermitente en aire a 1100 °C. Después de un período inicial, los tiempos de ciclo eran de 100 horas aproximadamente. Kanthal® APMT muestra un aumento de peso subparabólico, mientras que las incrustaciones de óxido en la aleación de Fe25Cr35Ni comienzan a descascarillarse en menos de 24 horas.

Vida útil limitada por la oxidación

La vida útil limitada por la oxidación viene determinada por el consumo gradual de Al dentro de la aleación. La capa protectora de alúmina se degrada después de un tiempo prolongado a alta temperatura cuando el nivel de Al haya alcanzado entre el 1 y el 3 % en peso, dependiendo de la temperatura y los ciclos térmicos. La vida útil de la oxidación comparativa se puede estimar de acuerdo con la norma ASTM B78-81. La prueba se realiza con alambre de Ø 0,7 mm y los resultados se muestran en el diagrama de Kanthal® APMT y otras aleaciones de alta temperatura.

Propiedades de carburación

La formación de una capa protectora de alúmina le aporta a Kanthal® APMT una resistencia superior a la carburación en comparación con las aleaciones formadoras de cromia.

En el siguiente gráfico, se calcula la profundidad promedio de carburación en base a la pérdida total de material durante el ensayo.

Tratamiento térmico

Preoxidación

Con el tratamiento de preoxidación se produce una capa protectora de alúmina de aproximadamente 1 µm de grosor lo que permite una mayor exposición en entornos corrosivos. Antes de someterlas al calor, las superficies deben limpiarse y eliminar cualquier resto de suciedad, residuos, aceites, etc., que de otro modo podrían tener un efecto negativo sobre el óxido protector. Los parámetros de preoxidación recomendados son 8 horas a 1050 °C. Velocidad de enfriamiento: 50 °C/h hasta 500 °C y luego enfriado al aire. No se recomienda el uso de, por ejemplo, ventiladores o aire presurizado para crear un enfriamiento forzado.

Alivio de tensión

El alivio de tensión se puede realizar después del procesamiento de conformación posterior y es necesario después de la soldadura. Los parámetros recomendados son 1 hora a 850 °C al aire, además del tiempo necesario para que el calor penetre en todo el espesor del material. Velocidad de enfriamiento: 100 °C/h hasta 500 °C y luego enfriado al aire. No se recomienda el uso de, por ejemplo, ventiladores o aire presurizado para crear un enfriamiento forzado.

Fabricación

Kanthal® APMT se puede conformar a temperatura ambiente, pero dado que la resistencia al impacto a temperatura ambiente es comparativamente baja, se recomienda, no obstante, que la deformación plástica se realice con un calentamiento previo a T ≥250 °C (480 °F).

La flexión sobre el borde con radio produce menos tensión localizada en comparación con la flexión en V y por ello es preferible. Para placas y bandas se recomienda un radio de curvatura del borde Rmín. ≥3t. Sin embargo, para placas de t ≤5 mm en general también es válido un Rmín. ≥2t.

Para los tubos, se recomienda el doblado por inducción con calentamiento a 875 °C. Normalmente no es necesario ningún tratamiento térmico para aliviar la tensión después del proceso de doblado. El radio mínimo de curvatura, con un cambio aceptable de espesor de pared del ±10 %, se puede calcular a partir de

Rmín. = 3 DE

Donde DE es el diámetro exterior del tubo y el radio de curvatura se define desde la línea central del tubo.

Corte y mecanizado

Se recomienda cortar Kanthal APMT mediante la técnica de corte con chorro de agua a presión. También se puede cortar con sierra a baja velocidad y con abundante enfriamiento.

La maquinabilidad de Kanthal® APMT es comparable a la de los aceros inoxidables ferríticos forjados o laminados. Sin embargo, la velocidad de corte normalmente debe reducirse en comparación con los grados estándar. Para lograr un corte óptimo, se recomienda establecer la velocidad de inicio a aproximadamente la mitad para controlar la temperatura de la herramienta. Para la mayoría de las operaciones de mecanizado, se pueden utilizar taladrinas en emulsión estándar. Una excepción son las operaciones de taladrado, en cuyo caso se utiliza aceite puro que reduce el desgaste de la herramienta.

Unión

Las recomendaciones son solo orientativas, y la idoneidad de un material para una aplicación específica se puede confirmar solo cuando se conocen las condiciones reales de utilización. Debido al desarrollo continuo de los materiales, puede que sea necesario realizar cambios en los datos técnicos de soldadura sin previo aviso.

El método más utilizado para unir APMT es la soldadura TIG/GTAW convencional. Se han probado métodos alternativos de unión, como el remachado y el roscado, que pueden resultar útiles para determinadas aplicaciones y tienen la ventaja de que la dispersión de las partículas de refuerzo permanece intacta.

Soldadura

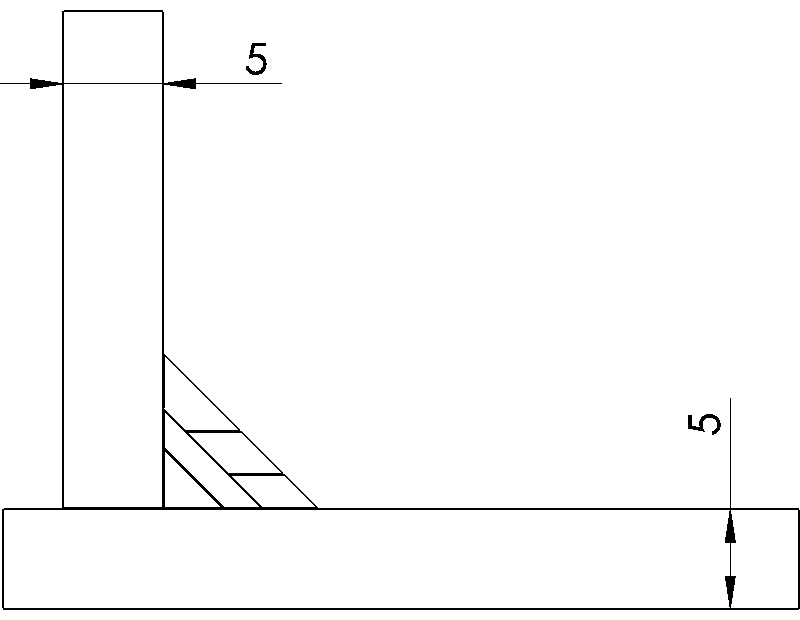

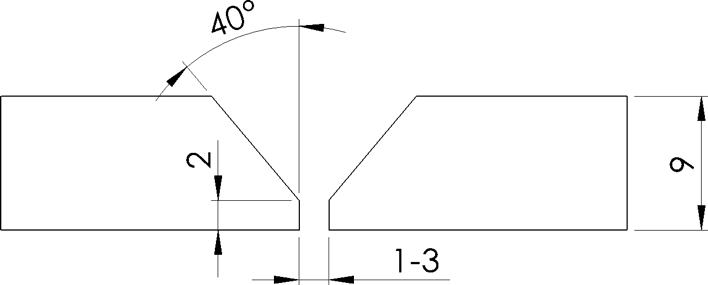

A continuación se muestran ejemplos de preparación de soldaduras y configuraciones de TIG/GTAW gracias a las cuales se ha conseguido realizar con éxito soldaduras a tope en V y soldaduras de esquina. Para soldar planchas finas de Kanthal APMT, es mejor utilizar una corriente más baja. Estas soldaduras se realizaron con precalentamiento a 250 ±50 °C (480 ±90 °F) y se mantuvieron calientes hasta que se logró aliviar la tensión de la unión a 850 °C durante 1 hora. Se recomienda el argón puro como gas protector. Es muy importante que el gas no contenga adiciones de CO2 o NO.

|

Pasada |

Intensidad de corriente eléctrica [A] |

Tensión [V] |

Polaridad |

Velocidad de desplazamiento [mm/min] |

Gas protector |

|

Raíz |

75-95 |

12-14 |

DCEN |

15-30 |

Ar 99,99 % |

|

2-3 |

150-175 |

13-16 |

DCEN |

40-70 |

Ar 99,99 % |

|

4+ |

150-175 |

13-16 |

DCEN |

75-110 |

Ar 99,99 % |

|

Pasada |

Intensidad de corriente eléctrica [A] |

Tensión [V] |

Polaridad |

Velocidad de desplazamiento [mm/min] |

Gas protector |

|

1 |

160-180 |

13-16 |

DCEN |

70-100 |

Ar 99,99 % |

|

2+ |

160-180 |

13-16 |

DCEN |

70-100 |

Ar 99,99 % |

Consumibles de soldadura

Para soldaduras TIG/GTAW, se puede utilizar alambre de 1,6 o 2,4 mm de diámetro. Se recomienda utilizar Ø1,6 mm para la pasada de raíz y para pasadas posteriores se puede utilizar alambre de 1,6 o 2,4 mm de diámetro.

Cuando se suelda APMT a otros materiales, APMT suele ser el más sensible de los dos materiales y la soldadura se puede realizar como cuando se suelda APMT a APMT.

Consumibles de soldadura recomendados para APMT con algunas aleaciones comunes

| Soldar con | Relleno |

| Kanthal APMT | Kanthal APMT |

| Aleaciones a base de Ni, 600, 601 | Kanthal APMT o Exaton Ni72HP |

| Acero inoxidable austenítico de alta aleación, 310, 353MA, 253MA, 800, HK40, HP | Exaton 25.20.L |

| Acero inoxidable austenítico, 304, 316, 347 |

Exaton 25.20.L |

| Aceros inoxidables ferríticos, 409, 430, 446 | Kanthal APMT |

| Acero al carbono y de baja aleación | OK Autrod 12.64 |

Precalentamiento

Se recomienda precalentar a 250 ±50 °C (480 ±90 °F). Si es posible, se debe evitar el precalentamiento con llama abierta/soplete o, si es la única opción, debe realizarlo personal experimentado en soldadura de APMT, pues es difícil lograr una distribución uniforme de la temperatura en el área de soldadura.

Si es necesario, se debe recalentar el área de soldadura para mantener la temperatura a un mínimo de 200 °C (390 °F) durante el proceso de soldadura.

Tratamiento térmico posterior a la soldadura: PWHT

Se debe realizar un alivio de la tensión inmediatamente después de la soldadura. No puede permitir que la soldadura se enfríe por debajo de los 200 °C (390 °F) antes de realizar el tratamiento térmico posterior a la soldadura. Para conocer los parámetros, consulte el tratamiento térmico. Recomendamos que se realice una combinación de alivio de tensión y preoxidación del área de soldadura junto con el tratamiento térmico posterior a la soldadura en caso de soldadura de APMT con APMT.

Limpieza inicial y limpieza posterior a la soldadura

Antes de soldar, debe realizarse el desengrasado de las caras de la junta. La limpieza posterior a la soldadura se puede realizar mecánicamente con un cepillo de acero inoxidable.

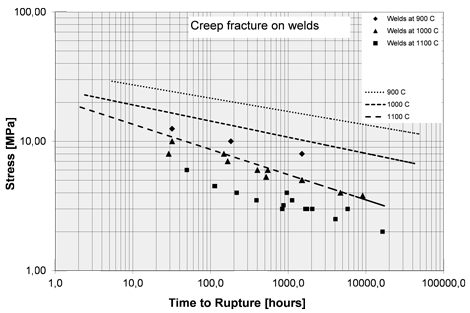

Resistencia remanente en la soldadura

Kanthal® APMT es una aleación pulvimetalúrgica avanzada, reforzada por dispersión, y la soldadura tendrá un impacto negativo en las propiedades mecánicas y de fluencia a alta temperatura del material. Esto es debido a la alteración de la estructura del grano y la distribución de la dispersión. En el siguiente gráfico, se muestran datos representativos de la resistencia a la fluencia de las soldaduras TIG realizadas con relleno Kanthal® APMT. Por ejemplo, a 1000 °C (1830 °F), la resistencia a la rotura de la soldadura se puede comparar con el material no afectado a 1100 °C (2010 °F).

Información adicional

Estas pautas/recomendaciones tienen en cuenta las propiedades de oxidación y corrosión durante una exposición prolongada a altas temperaturas. Por lo tanto, nuestras recomendaciones pueden diferir de las recomendaciones tradicionales para la ejecución de soldaduras. Si necesita más información, póngase en contacto con su representante de ventas local de Kanthal.